ERP Cloud Systems - خطة الإنتاج

خطة الإنتاج (Production Plan)

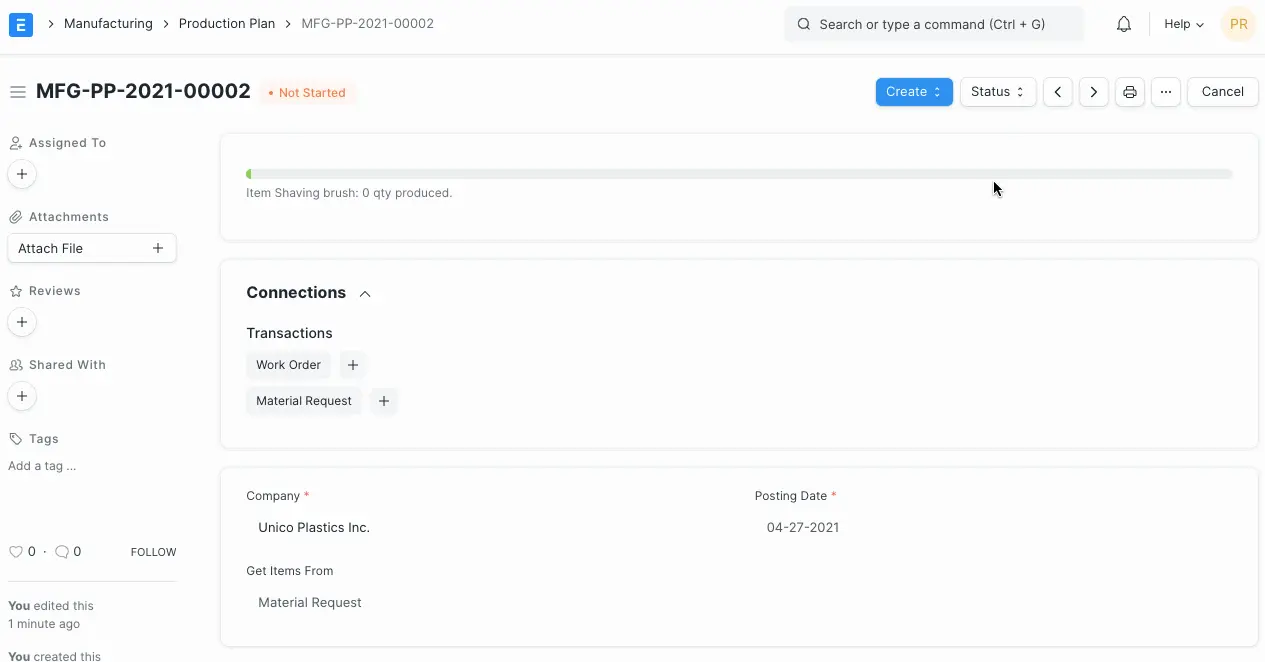

تساعد خطة الإنتاج (Production Plan)في تخطيط الإنتاج وتخطيط المواد للأصناف المخطط تصنيعها ويمكن أن تكون هذه الأصناف مرتبطة بـ أوامر بيع (Sales Orders) للعملاء أو طلبات مواد (Material Requests) للاستخدام الداخلي.

تُسهل خطة الإنتاج على المستخدم تخطيط عمليات التصنيع لعدة أوامر بيع أو طلبات مواد في وقت واحد، كما تساعد في تخطيط شراء المواد الخام بناءً على كمية المنتجات النهائية المطلوب تصنيعها.

للوصول إلى قائمة خطط الإنتاج، انتقل إلى:

الرئيسية > التصنيع > الإنتاج > خطة الإنتاج

1. المتطلبات الأساسية

قبل إنشاء واستخدام خطة الإنتاج (Production Plan)، يُنصح بإنشاء العناصر التالية أولًا:

- الصنف (Item)

- طلب المواد (Material Request)

- أمر البيع (Sales Order)

- قائمة المكونات (Bill of Materials)

- المسار (Routing)

2. كيفية إنشاء خطة إنتاج

كما ذُكر سابقًا، يمكن استخدام خطة الإنتاج لتخطيط تصنيع الأصناف بناءً على أوامر البيع (Sales Orders) أو طلبات المواد (Material Requests).

الخطوات الأساسية:

- انتقل إلى قائمة خطط الإنتاج (Production Plan List)واضغط على جديد (New).

- اختر ما إذا كنت تريد جلب الأصناف من أمر بيع أو من طلب مواد (Get Items From).

مكن أيضًا إنشاء خطة إنتاج يدوياً، حيث يمكنك تحديد الأصناف المطلوب تصنيعها مباشرة.

2.1 الإنتاج بناءً على أوامر البيع (Production Against Sales Orders)

- اختر خيار أمر البيع (Sales Order)من قائمة "استدعاء الأصناف من (Get Items From)";المنسدلة.سيُظهر النظام مجموعة من عوامل التصفية (Filters) التي تتيح لك استدعاء أوامر البيع المخصصة للإنتاج. ولست بحاجة لاستخدام جميع عوامل التصفية في حال كان لديك عدد محدود من أوامر البيع ضمن فترة زمنية معينة.

- اضغط على استدعاء أوامر البيع (Get Sales Orders)لاستدعاء أوامر البيع بناءً على عوامل التصفية الموضحة بالأعلى.

- اضغط على استدعاء الأصناف لأمر العمل (Get Items for Work Order)لاستدعاء الأصناف من أوامر البيع المذكورة سيتم استدعاء الأصناف التي تحتوي على فاتورة مكونات (BOM) فقط.

- عند توسيع أي صف في جدول الأصناف المطلوب تصنيعها (Items to Manufacture)، ستجد خيار تضمين العناصر المفصلة (Include Exploded Items). عند تفعيل هذا الخيار، سيتم تضمين المواد الخام الخاصة بالأصناف الفرعية (Sub-assembly Items)ضمن عملية الإنتاج.

- إذا تم تفعيل خيار دمج الأصناف (Consolidate Items)وحفظه، فسيقوم النظام بدمج الأصناف التي تمتلك نفس قائمة المكونات (BOM) في صنف واحد مع إجمالي الكمية المخطط إنتاجها.

.webp)

.webp)

.webp)

.webp)

2.2 الإنتاج بناءً على طلبات المواد (Production Against Material Requests)

- اختر خيار طلب المواد (Material Request)من قائمة الخيارات (Get Items From) سيُظهر النظام مجموعة من خيارات الفرز (Filtre) ;التي يمكنك من خلالها استدعاء طلبات المواد الخاصة بالإنتاج.

- اضغط على استدعاء طلبات المواد (Get Material Request)لاستدعاء الطلبات بناءً على خيارات الفرز ;المحددة أعلاه.

- بعد ذلك، اضغط على استدعاء الأصناف لأمر العمل (Get Items for Work Order)لاستدعاء الأصناف المطلوبة ;من طلبات المواد (Material Requests).

.webp)

.webp)

.webp)

2.3 استدعاء الأصناف الفرعية (Fetching Sub Assembly Items)

عند الضغط على استدعاء الأصناف الفرعية (Get Sub Assembly Items)، سيقوم النظام باستدعاء أصناف التجميع الفرعية (Sub Assembly Items) من قائمة المكونات (BOM) الخاصة بالمنتجات النهائية (Finished Good Items) وإظهارها في الجدول السابق.

.webp)

2.3.1 الأصناف الفرعية (Sub Assembly Items)

يمكن للمستخدم من خلال نوع التصنيع (Manufacturing Type) اختيار إنشاء أحد الخيارات التالية للأصناف الفرعية:

- إنتاج داخلي (In House)عبر أمر عمل (Work Order).

- أمر شراء من مقاول فرعي (Sub-contract Purchase Order).

- طلب مواد للشراء (Material Request for Purchase).

.webp)

إذا أراد المستخدم إنشاء طلب مواد (Material Request) لكلٍ من الأصناف الفرعية (Sub-assembly Items) والمواد الخام النهائية (Final Raw Materials)، فعليه تحديد نوع التصنيع (Manufacturing Type) كـ "طلب مواد (Material Request)" للأصناف الفرعية، ثم الضغط على زر "استدعاء الأصناف الخاصة بالشراء فقط (Get Items for Purchase Only)" لاستدعاء الأصناف الفرعية ضمن جدول خطة طلب المواد (Material Request Plan Item Table).

.webp)

2.3.2 دمج الأصناف الفرعية (Combining Sub Assembly Items)

في حال وجود منتجات نهائية (Finished Goods) تشترك في نفس الأصناف الفرعية (Sub Assembly Items)، يمكن دمج هذه الأصناف الفرعية معًا.

ويتم الدمج بناءً على المعايير التالية: الصنف (Item)، المخزن (Warehouse)، قائمة المكونات (BOM)، ونوع التصنيع (Manufacturing Type).

.webp)

بهذه الطريقة يمكن إنشاء أمر عمل مشترك (Common Work Order) لإنتاج التجميعات الفرعية (Sub Assemblies) بكميات كبيرة لمجموعة من المنتجات النهائية.

2.3.3 تخطي الأصناف الفرعية أو المواد الخام المتوفرة (Skip Available Sub Assembly Items or Skip Available Raw Materials)

.webp)

عند تفعيل المستخدم لخانة الاختيار "تخطي الأصناف الفرعية المتوفرة (Skip Available Sub-Assembly Items)" أو "تخطي المواد الخام المتوفرة (Skip Available Raw Materials)"، سيقوم النظام بأخذ الكمية المتوقعة (Projected Qty) المتوفرة في المخزن بعين الاعتبار عند حساب الكمية المطلوبة من الأصناف الفرعية أو المواد الخام.

ولفهم ذلك بشكل أفضل، يمكن النظر في المثال التالي.

مثال (Example)

لإنتاج كمية واحدة من الصنف A، يتطلب الأمر كمية واحدة من الصنف B (وهو صنف فرعي)، ولإنتاج كمية واحدة من الصنف B، يتطلب الأمر كمية واحدة من الصنف C.

في خطة الإنتاج (Production Plan)، تبلغ الكمية المطلوب إنتاجها من الصنف A عدد 100 وحدة.

بالنسبة إلى الصنف B، تم إنشاء أمر عمل مسبق لـ 20 وحدة لم يتم إكمالها بعد، بالإضافة إلى توفر 20 وحدة أخرى في المخزون، أي أن إجمالي الكمية المتاحة ضمن الكمية المتوقعة (Projected Qty) هو 40 وحدة.

أما بالنسبة إلى الصنف C، فقد تم إنشاء أمر شراء (Purchase Order) مسبق لـ 40 وحدة لم تُكتمل بعد، مع توفر 20 وحدة أخرى في المخزون، أي أن إجمالي الكمية المتاحة ضمن الكمية المتوقعة (Projected Qty) هو 60 وحدة.

عند تفعيل خيار تخطي الأصناف الفرعية المتوفرة (Skip Available Sub Assembly Items)، أثناء حساب الكمية المطلوبة من الصنف B:

الكمية المطلوبة (Reqd Qty) = الكمية المطلوبة حسب قائمة المكونات (BOM) - الكمية المتوقعة في المخزون (Projected Qty in BIN) لكمية المطلوبة = 100 - 40 الكمية المطلوبة = 60

وعند تفعيل خيار تخطي المواد الخام المتوفرة (Skip Available Raw Materials)، أثناء حساب الكمية المطلوبة من الصنف C:

الكمية المطلوبة (Reqd Qty) = الكمية المطلوبة حسب قائمة المكونات (BOM) - الكمية المتوقعة في المخزون (Projected Qty in BIN) الكمية المطلوبة = 100 - 60 الكمية المطلوبة = 40

2.4 التخطيط لطلبات المواد (Planning for Material Requests)

عند الضغط على زر "استدعاء الأصناف الخاصة بالشراء فقط (Get Items for Purchase Only)"، سيقوم النظام باستدعاء المواد الخام المطلوبة إلى جدول خطة طلب المواد (Material Request Plan Table).

على سبيل المثال:

إذا كنت تريد تصنيع 200 عبوة بلاستيكية وتحتاج إلى 100 وحدة من البلاستيك الخام ولكن يتوفر لديك فقط 20 وحدة في المخزن، فإن الضغط على هذا الزر سيضيف صفًا جديدًا في عمود الكمية المطلوبة (Required Quantity) بقيمة 80 وحدة (مع التأكد من تفعيل خيار تخطي المواد الخام المتوفرة (Skip Available Raw Materials)).

.webp)

أما إذا كانت بعض المواد الخام متوفرة في مخازن أخرى وتريد نقلها من هناك مع إنشاء طلب شراء للكمية المتبقية، فيمكنك استخدام زر "استدعاء الأصناف للشراء أو النقل (Get Items for Purchase / Transfer)".

في هذه الحالة، تحتاج إلى تحديد المخزن الذي سيتم منه النقل.

وإذا قمت بتحديد المخزن الرئيسي (Parent Warehouse)، فسيقوم النظام بفحص توفر المخزون في المخازن الفرعية التابعة له (Child Warehouses) ويقترح نقل المواد من تلك المخازن الفرعية وفقًا لتوفرها.

.webp)

استخدام خانات التحديد لتنفيذ إجراءات محددة (Using Checkboxes to Perform Certain Actions)

يمكنك استخدام خانات التحديد (Checkboxes) التالية لتنفيذ إجراءات معينة أثناء التخطيط لطلبات المواد:

إضافة الأصناف غير المخزنية (Include Non Stock Items):

لإضافة الأصناف غير المخزّنة في تخطيط طلب المواد، أي الأصناف التي لم يتم تفعيل خيار "الاحتفاظ بالمخزون (Maintain Stock)" لها.

لمزيد من التفاصيل، يمكنك الرجوع إلى صفحة الصنف (Item Page).

إضافة أصناف الشركاء الخارجيين في الإنتاج (Include Subcontracted Items):

لإضافة مواد الخام الخاصة بالأصناف التي يتم تنفيذها عبر الشركاء الخارجيين في الإنتاج، في حال كان خيار إضافة الأصناف المفصلة (Include Exploded Items) غير مفعّل.

تخطي المواد الخام المتوفرة (Skip Available Raw Materials):

عند تفعيل هذا الخيار، سيأخذ النظام بعين الاعتبار فقط الأصناف التي بها عجز في الكمية.

ويتم حساب الكمية المطلوبة وفق المعادلة التالية:

الكمية المطلوبة = الكمية المطلوبة في قائمة المكونات (BOM Required Qty) الكمية المتوقعة (Projected Qty)

مثال:

الصنف A يحتوي على 50 وحدة في المخزون و20 وحدة في طلب مواد (Material Request) لم يتم تنفيذها بعد. ولإتمام عملية الإنتاج، تحتاج إلى 100 وحدة.

عند تفعيل خيار تخطي المواد الخام المتوفرة (Skip Available Raw Materials)، سيحسب النظام الكمية المطلوبة كالتالي:

100 - (50 + 20) = 30 وحدة

عند عدم تفعيل الخيار، سيحسب النظام الكمية المطلوبة كالتالي:

100 وحدة، متجاهلًا الكميات المتوفرة أو الواردة.

للمخزن (For Warehouse):

يمكن للمستخدم تحديد المخزن الذي يرغب في إنشاء طلب المواد له.

وعند إنشاء قيود المخزون (Stock Entries) أثناء عملية الإنتاج، سيبحث النظام عن المواد الخام المتوفرة في هذا المخزن بشكل مباشر.

2.4.1 تحميل خطة طلب المواد (Download Material Request Plan)

.webp)

عند الضغط على زر "تحميل خطة طلب المواد (Download Material Request Plan)"، سيحصل المستخدم على ملف Excel يحتوي على قائمة المواد الخام المطلوبة لإكمال خطة الإنتاج (Production Plan).

يمكن للمستخدم اختيار المخزن (Warehouse) للتحقق من الكمية المتاحة في كل مخزن على حدة.

عند الضغط على الزر نفسه، ستظهر شاشة الاختيار السريع (Popup) لتحديد المخازن المطلوبة.

إذا أراد المستخدم تشغيل الخطة لعدة مخازن في وقت واحد، فيمكنه تحديد هذه المخازن من شاشة الاختيار السريع، وسيتم تحميل الخطة بتنسيق ملف Excel.

سيكون ملف Excel الناتج مشابهًا للتصميم التالي:

adaae2.webp)

2.5 بعد الحفظ (After Submitting)

بعد حفظ خطة الإنتاج (Production Plan)، يحصل المستخدم على خيار إنشاء أوامر عمل (Work Orders) للأصناف المطلوب إنتاجها، بالإضافة إلى طلبات مواد (Material Requests) للمواد الخام اللازمة.

كما يمكن للمستخدم أيضًا تغيير الحالة إلى مغلقة (Closed) داخل خطة الإنتاج عند اكتمال العملية.

.webp)

2.5.1 إغلاق خطة الإنتاج (Closing a Production Plan)

قد تكون هناك حالات يتم فيها تنفيذ خطة الإنتاج جزئيًا فقط ويتم إيقافها أو إلغاؤها بعد ذلك، وذلك لأسباب مثل:

- تم إنتاج أحد الأصناف بشكل مستقل خارج خطة الإنتاج.

- حدث تغيير في الخطةولن يتم إنتاج الأصناف المتبقية.

في مثل هذه الحالات، يمكن للمستخدم تعيين حالة خطة الإنتاج إلى "مغلقة (Closed)" حتى لا يتم إنشاء أوامر عمل (Work Orders) أو طلبات مواد (Material Requests) جديدة مرتبطة بها.

يمكن أيضًا إعادة فتح الخطة لاحقًا عند الحاجة.

2.6 إنشاء أمر عمل للأصناف الفرعية (Making Work Order for Sub-assembly Items)

يمكن للمستخدم إنشاء أمر عمل (Work Order) أو أمر شراء من شريك خارجي في الإنتاج (Sub-contract Purchase Order) أو طلب مواد للشراء (Material Request for Purchase) للأصناف الفرعية باستخدام نوع التصنيع (Manufacturing Type).

إذا أراد المستخدم إنشاء أمر عمل للأصناف الفرعية، فعليه اختيار نوع التصنيع كـ "إنتاج داخلي (In House)" ثم حفظ الخطة (Save).

بعد الحفظ، يجب الضغط على الزر "إنشاء (Create)" ثم اختيار "أمر عمل / أمر شراء من شريك خارجي في الإنتاج (Work Order / Subcontract PO)".

.webp)